ESCODEC accueille les élèves du Lycée LACHENAL

Récemment, ESCODEC a eu le plaisir d’ouvrir ses portes à une quarantaine d’élèves en classe préparatoire aux grandes écoles du Lycée LACHENAL.

L'objectif de cette immersion : découvrir l’univers de l’industrie, et plus particulièrement celui des microtechniques, un domaine encore méconnu.

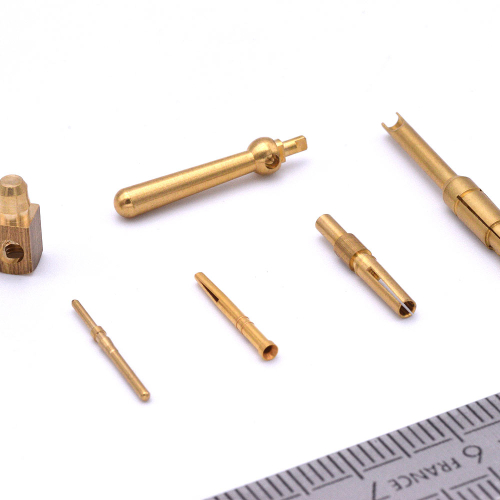

Après une présentation en salle de l’entreprise, illustrée par un aperçu des différents secteurs d’activité et des applications, les étudiants ont découvert l’atelier de production. Ils ont pu y observer les fameuses machines ESCOMATIC, une technologie unique permettant l’usinage de pièces de très petits diamètres (de Ø0,4 mm à Ø6,5 mm).

La visite s’est déroulée de façon à découvrir toutes les étapes du cycle de fabrication d’une pièce : de la réception de la matière première jusqu’à l’expédition, en passant par la production, le contrôle qualité et les autres prestations complémentaires (rectification, machine de tri automatique…).

Les étudiants ont été impressionnés par le niveau de technologie de l’entreprise :

"J’ai été bluffée par la précision et la rapidité des processus, surtout pour des pièces aussi minuscules !"

"Même le recyclage est optimisé, jusqu’à la filtration de l’eau et de l'huile. Tout est pensé dans les moindres détails."

Un moment riche en échanges, avec des élèves curieux, pertinents et enthousiastes. Merci à eux pour leur visite et leur intérêt !